信息

基于達索3D體(tǐ)驗平台的數(shù)字化制(zhì)造解決方案探討(tǎo)

Writer: 華星信息技(jì)術(shù) 更新時(shí)間(jiān):2020-03-27 13:22

1、引言

随着信息技(jì)術(shù)的發展,三維建模、數(shù)字樣機技(jì)術(shù)日益成熟。以三維數(shù)字化為(wèi)基礎的現代設計(jì)制(zhì)造技(jì)術(shù)正在改變着傳統的産品研制(zhì)方式,并行(xíng)設計(jì)制(zhì)造一體(tǐ)化的模式正在形成。在全球化背景下,企業競争加劇(jù),客戶多(duō)樣性需求不斷增強,以往“重設計(jì)、輕工藝”的傳統企業需要逐步建立和(hé)完善統一的協同設計(jì)和(hé)管理(lǐ)平台,應對全球化的挑戰。

在傳統的研發流程中,由于缺乏統一的平台,産品設計(jì)和(hé)工藝設計(jì)大(dà)都采用串行(xíng)的工作(zuò)模式,産生(shēng)大(dà)量的重複叠代的過程。達索3D體(tǐ)驗平台能夠為(wèi)企業管理(lǐ)人(rén)員、設計(jì)人(rén)員、制(zhì)造人(rén)員、服務人(rén)員、供應商等不同角色用戶提供單一數(shù)據源、三維數(shù)據共享和(hé)并行(xíng)的協同設計(jì)環境。本文主要結合達索3D體(tǐ)驗平台提供的一系列結構化、可(kě)視(shì)化的專業工具軟件和(hé)信息管理(lǐ)平台的功能應用,對協同設計(jì)過程中的工藝規劃、工藝設計(jì)、工藝仿真、工藝管理(lǐ)過程解決方案進行(xíng)探討(tǎo)。

2、基于3D體(tǐ)驗的數(shù)字化制(zhì)造業務流程

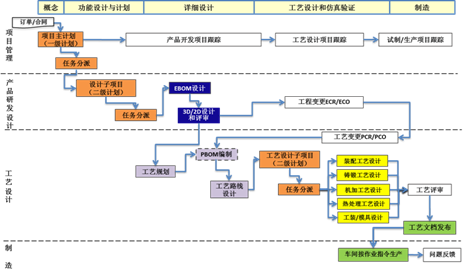

數(shù)字化制(zhì)造是圍繞着産品的全生(shēng)命周期開(kāi)展的活動,設計(jì)部門(mén)開(kāi)展産品結構和(hé)功能設計(jì)的同時(shí),工藝部門(mén)始終要關注産品“能否制(zhì)造”和(hé)“如何制(zhì)造”的問題。如下圖1所示,基于達索3D體(tǐ)驗協同平台的産品研發的過程中,産品設計(jì)和(hé)工藝設計(jì)可(kě)以分别創建為(wèi)獨立的子項目進行(xíng)管理(lǐ),貫穿在研發周期的不同階段。

基于3D體(tǐ)驗平台的數(shù)字化制(zhì)造業務流程可(kě)以概括為(wèi)以下幾個(gè)步驟:

1) 項目啓動,在項目主計(jì)劃之下分别創建産品設計(jì)和(hé)工藝設計(jì)子計(jì)劃;

2) 設計(jì)師(shī)從3D體(tǐ)驗平台接收到任務後開(kāi)始相關設計(jì),當設計(jì)達到一定成熟度,可(kě)為(wèi)下遊工藝和(hé)性能分析提供依據時(shí),将設計(jì)數(shù)據預發放,工藝人(rén)員、分析工程師(shī)可(kě)以在協同平台上(shàng)浏覽設計(jì)數(shù)據;

3) 工藝部門(mén)根據設計(jì)預發放的數(shù)據進行(xíng)工藝評估,包括工藝規範性檢查、工藝風險評估、是否采用新工藝以及工裝初步方案等;在工藝評估過程中如發現任何問題或者風險,工藝工程師(shī)可(kě)通(tōng)過協同平台與設計(jì)工程師(shī)進行(xíng)在線交流,對于需要進行(xíng)跟蹤的問題,可(kě)以在協同平台中創建、跟蹤、反饋問題及相關解決方案;

4) 工藝部門(mén)從3D體(tǐ)驗協同平台中獲取經過設計(jì)評審和(hé)工藝會(huì)簽後正式發布的設計(jì)數(shù)據,包括三維模型和(hé)EBOM數(shù)據,在3D體(tǐ)驗平台環境中開(kāi)展工藝規劃,根據EBOM和(hé)三維模型創建PBOM,編制(zhì)系統工藝路線;

5) 工藝部門(mén)根據産品系統工藝路線,同步創建與之相關聯的系統工藝設計(jì)任務WBS,明(míng)确各專業任務分工;各專業工藝主管接到工藝任務後,進一步進行(xíng)工藝分工,将專業工藝設計(jì)任務分配到具體(tǐ)的工藝人(rén)員進行(xíng)專業工藝的編制(zhì);

6) 工藝工程師(shī)接收到系統分配的任務,展開(kāi)與之關聯的工藝任務,進行(xíng)詳細的工藝設計(jì),工藝評審,編制(zhì)工藝文檔并發放到制(zhì)造現場(chǎng);

在協同設計(jì)的過程中,工藝設計(jì)任務的發放、審批流程、工程更改策略等根據實際的業務需求可(kě)以在3D體(tǐ)驗平台中集中管理(lǐ)。

3、3D體(tǐ)驗數(shù)字化制(zhì)造關鍵技(jì)術(shù)

3.1 3D體(tǐ)驗統一的實時(shí)協同平台

達索3D體(tǐ)驗平台全面整合了CATIA/DELMIA/ENOVIA等軟件産品,形成了統一的設計(jì)過程數(shù)據源、統一的設計(jì)視(shì)圖、并行(xíng)的實時(shí)協同平台。如圖2所示,分散在不同地域的企業管理(lǐ)人(rén)員、設計(jì)人(rén)員、制(zhì)造人(rén)員、服務人(rén)員、供應商等不同角色用戶都能夠共享單一數(shù)據源和(hé)并行(xíng)的協同設計(jì)環境。

圖2. 3D體(tǐ)驗統一的實時(shí)協同平台

3.2 3D體(tǐ)驗的PPR模型

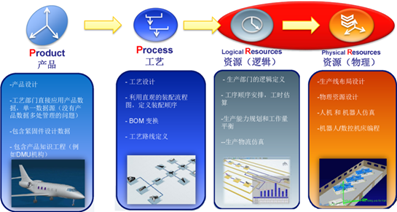

在3D體(tǐ)驗統一的設計(jì)視(shì)圖環境中,不同的用戶角色和(hé)操作(zuò)都會(huì)對應管理(lǐ)相應的數(shù)據模型,設計(jì)工程師(shī)管理(lǐ)的是反映産品裝配位置關系和(hé)三維幾何特征的數(shù)據模型“Product(産品)”,也就是裝配和(hé)零件的集合;如下圖3 所示工藝設計(jì)人(rén)員管理(lǐ)的PPR數(shù)據模型,模型不僅包含“Product(産品)”數(shù)據節點,還(hái)包含工藝規劃過程的“Process(工藝)”節點和(hé)制(zhì)造相關的“Logical/Physical Resource(資源)”節點。

3D體(tǐ)驗 PPR數(shù)據模型的組織結構使得(de)工藝工程師(shī)能夠和(hé)設計(jì)工程師(shī)在統一的視(shì)圖環境中構建工藝相關的數(shù)據節點,而不會(huì)對産品數(shù)據造成影(yǐng)響,然後再将産品和(hé)工藝的節點進行(xíng)內(nèi)部關聯,開(kāi)展詳細工藝設計(jì)。PPR數(shù)據模型中構建的所有(yǒu)工藝和(hé)資源節點,如制(zhì)造裝配(Manufacturing Assembly)、工序操作(zuò)(Loading Operation)都作(zuò)為(wèi)标準數(shù)據對象,可(kě)以在3D體(tǐ)驗平台中獨立保存、查找和(hé)加載。

圖3. 3D體(tǐ)驗的PPR模型

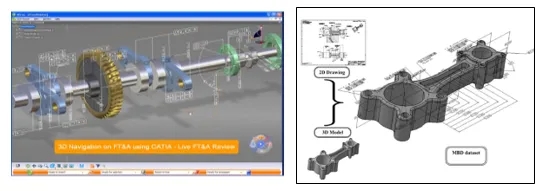

3.3 基于MBD技(jì)術(shù)的全三維設計(jì)-工藝-制(zhì)造協同

MBD(Model-Based-Definition,基于模型的工程定義)技(jì)術(shù)改變了傳統的通(tōng)過三維模型描述幾何形狀信息,用二維工程圖紙來(lái)定義零件尺寸、公差和(hé)工藝信息的分步産品數(shù)字化定義方法;MBD技(jì)術(shù)将三維模型作(zuò)為(wèi)信息的唯一載體(tǐ),産品的設計(jì)、工藝、制(zhì)造、檢驗等都将在三維環境下完成,它的優勢可(kě)以體(tǐ)現在:

a)提供單源産品定義,消除3D和(hé)2D圖紙間(jiān)存在的不一緻的潛在風險;

b)減少(shǎo)下遊人(rén)員(工藝、制(zhì)造、市場(chǎng)、服務等)對模型的理(lǐ)解時(shí)間(jiān)和(hé)偏差;

c)和(hé)CAD工具配合使用可(kě)以規範、自動化數(shù)據集的輸入,并進行(xíng)公差分析;

d)可(kě)以在産品開(kāi)發流程的早期獲取設計(jì)意圖,極大(dà)地支持并行(xíng)工程。

如下圖4所示,MBD技(jì)術(shù)在裝配和(hé)機加工藝過程中的應用實例:

圖4. MBD技(jì)術(shù)在裝配和(hé)機加工藝應用示例

3.4 3D體(tǐ)驗制(zhì)造資源庫和(hé)工藝模闆庫

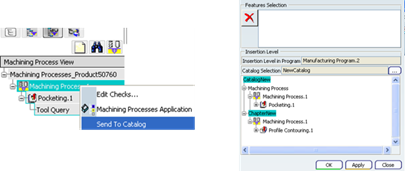

Catalog(庫)作(zuò)為(wèi)工藝協同設計(jì)平台重要的組成部分,除包含标準機器(qì)人(rén)庫、人(rén)體(tǐ)姿态庫等常用資源庫之外,還(hái)能夠方便創建和(hé)管理(lǐ)多(duō)種類型對象的庫文件,從而實現知識和(hé)經驗的積累,加速工藝設計(jì)過程;工藝路線模闆和(hé)加工特征模闆對同一類型或具有(yǒu)相似加工特征的零部件,建立典型工藝路線模闆和(hé)特征模闆,如圖5所示,工藝設計(jì)過程中實現快速調用;

圖5. 典型工藝模闆

4、3D體(tǐ)驗數(shù)字化制(zhì)造解決方案及案例說明(míng)

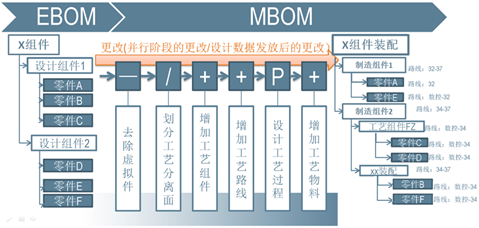

如前文所述,工藝部門(mén)從3D體(tǐ)驗協同平台中獲取到經過設計(jì)評審和(hé)工藝會(huì)簽後正式發布的三維模型和(hé)EBOM數(shù)據,在3D體(tǐ)驗環境中開(kāi)展工藝規劃和(hé)設計(jì)。如下圖6所示,裝配工藝人(rén)員首先根據産品的工藝屬性,在EBOM和(hé)三維模型的基礎上(shàng)進行(xíng)BOM重構:去除虛拟件、增加工藝組件,定義零部件的裝配順序、操作(zuò)工步的內(nèi)容,分配場(chǎng)地或者工位資源,增加工藝物料等信息,BOM重構的過程包含了PBOM、工藝路線和(hé)MBOM的形成。對于單個(gè)零件,加工工藝路線可(kě)能需要包含毛坯材料準備、熱處理(lǐ)、數(shù)控加工等多(duō)道(dào)工序步驟,工藝人(rén)員可(kě)以根據任務分工,細化相關的工藝節點。

在工藝設計(jì)和(hé)規劃的基礎上(shàng),工藝人(rén)員繼續開(kāi)展工藝仿真、工時(shí)分析、線平衡等工作(zuò)。接下來(lái),本章将對3D體(tǐ)驗數(shù)字化制(zhì)造裝配工藝流程舉例說明(míng)。

4.1 根據EBOM和(hé)3D數(shù)模進行(xíng)BOM重構,創建初始MBOM(或稱之為(wèi)PBOM)

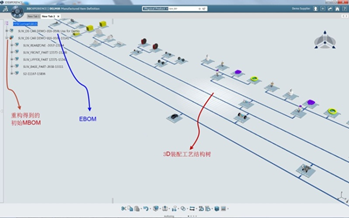

工藝人(rén)員在DELMIA窗口中搜索和(hé)加載産品的EBOM和(hé)3D數(shù)模(NX、Creo等其它3D CAD軟件創建的三維裝配和(hé)零件模型可(kě)以通(tōng)過達索3D體(tǐ)驗數(shù)據轉換接口直接讀入),根據零部件工藝屬性創建工藝組/合件,然後通(tōng)過零件分配工具或手工拖拽的方式将零件分配到對應的工藝組件中,如下圖7所示,形成3D可(kě)視(shì)化裝配工藝結構樹(shù),PPR數(shù)據模型樹(shù)中EBOM和(hé)初始MBOM并列。

圖7. 3D體(tǐ)驗初始MBOM創建

4.2 創建和(hé)編輯工藝路線

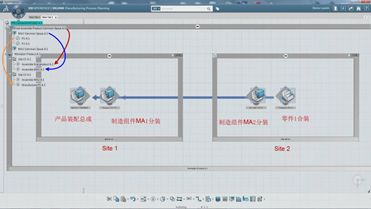

EBOM重構形成了初始的MBOM,工藝人(rén)員結合企業內(nèi)部制(zhì)造場(chǎng)地(site)和(hé)工位資源(station)的分布情況,将制(zhì)造組件和(hé)零部件分别分配到對應的場(chǎng)地資源上(shàng)去;如下圖8所示,将其中的一個(gè)裝配組件分配到兩個(gè)site上(shàng)進行(xíng)分裝和(hé)總成,形成了産品的裝配工藝路線;對于零件加工工藝路線,可(kě)以在工藝分工之後進一步細化,如材料準備、熱處理(lǐ)、數(shù)控加工等工序步驟。此處的Site是Logical對象,在PPR數(shù)據模型中代表物理(lǐ)場(chǎng)地和(hé)工位。

圖8. 3D體(tǐ)驗工藝路線編輯

4.3 分發和(hé)接收工藝任務

産品的裝配工藝路線在3D體(tǐ)驗平台中定義完成之後,還(hái)需要将不同專業的工作(zuò)分配到專門(mén)的工程師(shī)負責,并能夠監控工藝的進展情況;在此可(kě)以将DELMIA創建的工藝路線自動轉換為(wèi)項目WBS任務,同時(shí),工藝任務和(hé)負責人(rén)等屬性都自動與WBS關聯;如下圖9所示,在ENOVIA窗口中可(kě)以分發和(hé)監控任務的完成進度,當用戶登錄接收到通(tōng)知系統時(shí),可(kě)以查看自己的任務節點。

4.4 詳細工藝設計(jì)和(hé)仿真驗證

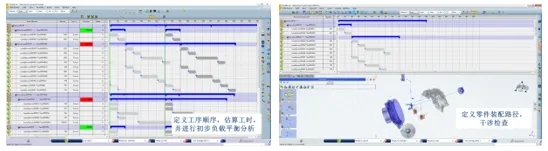

工藝人(rén)員接收到任務,在DELMIA窗口中加載相關的産品數(shù)模和(hé)工序信息,估算(suàn)工時(shí)并完成負載平衡分析,然後可(kě)以調入工裝和(hé)夾具三維數(shù)模,仿真驗證各零部件的裝配路徑,确定産品裝配工藝順序,如下圖10所示。

圖10. 3D體(tǐ)驗裝配工藝仿真驗證

4.5 文檔工藝輸出

如下圖11所示,針對工序步驟的每一步操作(zuò),工藝人(rén)員可(kě)以在DELMIA窗口添加工序說明(míng)、技(jì)術(shù)附圖、文檔,現場(chǎng)需要采集的工藝數(shù)據、交驗要求等信息,通(tōng)過定制(zhì)模闆格式輸出當前步驟的3D作(zuò)業指導。對于熱處理(lǐ)和(hé)材料準備等二維工藝卡片,也可(kě)以根據格式要求定制(zhì)輸出。

圖11. 3D體(tǐ)驗工藝文檔輸出

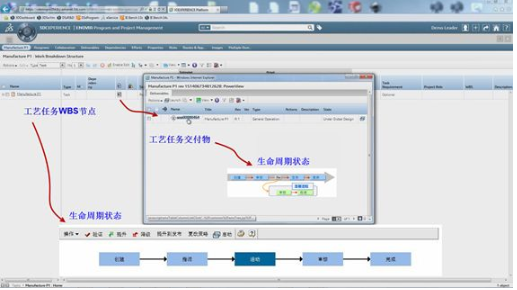

4.6 工藝設計(jì)審批

如下圖12所示,3D體(tǐ)驗平台項目工藝任務WBS節點可(kě)以關聯工藝任務和(hé)工藝文檔等交付件,當工藝人(rén)員完成所負責的工藝任務後,包括詳細工藝設計(jì)産生(shēng)的PPR模型文件和(hé)作(zuò)業指導等工藝文檔都以交付物的形式關聯到任務節點,通(tōng)過進行(xíng)審批和(hé)發放流程來(lái)提升PPR模型及工藝文檔的生(shēng)命周期狀态;當所有(yǒu)相關交付件審批完成後,工藝任務也提升為(wèi)“完成”狀态。

圖12. 3D體(tǐ)驗工藝任務審批

5、結束語

在并行(xíng)設計(jì)制(zhì)造一體(tǐ)化的背景下,企業需要建立跨越時(shí)間(jiān)和(hé)空(kōng)間(jiān)的數(shù)字化協同平台,讓分布的設計(jì)和(hé)制(zhì)造團隊共享協同工作(zuò)模式,利用數(shù)字化平台實現企業內(nèi)部和(hé)企業之間(jiān)不同區(qū)域多(duō)個(gè)開(kāi)發小(xiǎo)組之間(jiān)的分工協作(zuò),不同廠家(jiā)、外部合作(zuò)夥伴之間(jiān)的協作(zuò)。達索3D體(tǐ)驗數(shù)字化協同平台的推廣應用正在逐步開(kāi)展,希望能有(yǒu)更多(duō)的用戶來(lái)挖掘深層次的價值。

信息推薦

CONTACT US

聯系電(diàn)話(huà):024-89668800

E-mail: nelson.na@syhuaxing.com

地址:沈陽市于洪區(qū)白山(shān)路12号廣信商務303室